Skill Engenharia

quinta-feira, 26 de outubro de 2017

SEGUNDO TESTE DE CARGA

No segundo teste o protótipo se rompeu quando foi submetido à uma carga de 15.260 kgf, como demonstrado no vídeo.

Esperávamos que o protótipo suportasse uma carga superior como foi projetado, mas devido a algum erro ele se rompeu com o valor citado, atribuímos tal falha ao momento de montagem em que alguma angulação pode ter saído das medidas estabelecidas ou ainda no momento da colagem dos membros de compressão onde suspeitamos que o protótipo se rompeu.

O protótipo de fraturou totalmente, do arco até a base, se dividindo em dois.

A todos os envolvidos no projeto e que contribuíram para o resultado final obtido nosso sincero muito obrigado.

Equipe Skill Engenharia

PRIMEIRO TESTE DE CARGA

No primeiro teste de carga do protótipo, ele foi submetido a uma carga de aproximadamente 4,5 kgf e o suporte metálico onde se concentrava a carga se descolou, precisamos de um rápido reparo para colocar um pouco mais de cola nas juntas do suporte metálico.

terça-feira, 24 de outubro de 2017

CONSTRUÇÃO DO PROTÓTIPO

O primeiro passo a se realizado nesta etapa de construção é selecionar os fios de macarrão de acordo com o tamanho que necessitávamos para montar as barras, pois uma grande quantidade de fios são tortos de maneira que possam vir a causar problemas na estrutura quando submetida a cargas e como o comprimentos das barras de tração e compressão eram diferentes, alguns fios que não serviam para tração (por ter um comprimento maior), serviam para compressão (de tamanho menor).

Realizamos a seleção rolando-os contra a mesa e observando quais apresentavam curvas ou variações no relevo e classificando-os para: tração, compressão ou inutilizável.

Com os fios já separados, começamos a corta-lós para se adequarem ao comprimento estabelecido no projeto de acordo com a sua finalidade.

Realizamos a seleção rolando-os contra a mesa e observando quais apresentavam curvas ou variações no relevo e classificando-os para: tração, compressão ou inutilizável.

Com os fios já separados, começamos a corta-lós para se adequarem ao comprimento estabelecido no projeto de acordo com a sua finalidade.

segunda-feira, 23 de outubro de 2017

MATERIAIS UTILIZADOS

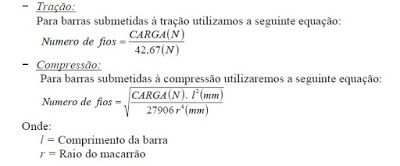

DETERMINAÇÃO DA QUANTIDADE DE FIOS EM CADA MEMBRO

Tração:

Compressão:

Números de fios:  = 22 fios , mas adotamos um fator de segurança 2, pois os membros de compressão eram vazados e o único objeto que possuíamos como base necessitava de 44 fios para sua completa cobertura.

= 22 fios , mas adotamos um fator de segurança 2, pois os membros de compressão eram vazados e o único objeto que possuíamos como base necessitava de 44 fios para sua completa cobertura.

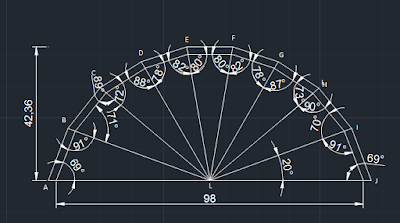

CÁLCULOS

Ponto “A”

∑ fx = 0

AB x cos (69) +AL = 0

-428,45 x cos (69) + AL = 0

AL = 153,54 N (TRAÇÃO)

∑ fy = 0

400 + AB x sem (69) = 0

AB = - 400/sen (69)

AB = - 428,4 N (COMPRESSÃO)

Ponto “B”

∑ fx = 0

BC x cos

(53) + BL x cos(18) + 428.45 x sen(20) = 0

BC = -476,

049 N (COMPRESSÃO)

∑ fy = 0

428,25 x

cos (20) – BL x sen (18) + BC x sen (53) = 0

BL = 135,4 N (TRAÇÃO)

Ponto “C”

∑ fx = 0

CD x cos (32) + CL x cos (40) + 456 x sen (40) = 0

CD = -479,

67 N (COMPRESSÃO)

∑ fy = 0

456 x cos (40)

– CL x sen (40) + CD x sen (32) = 0

CL = 148, 43 N (TRAÇÃO)

Ponto “D”

∑ fx = 0

DE x cos (18) + DL x cos (60) + 479, 67 x sen (58) = 0

DE = -489, 816 N (COMPRESSÃO)

∑ fy = 0

DE x sen

(18) – DC x sen (60) + 479, 67 x cos (58) = 0

DL = 118,

83 N (TRAÇÃO)

Ponto “E”

∑ fx = 0

EF + EL x sen

(10) + 489, 816 x sen (72) = 0

EF =

-518,407 N (COMPRESSÃO)

∑ fy = 0

489,816 x cos (72) – EL x cos (10) = 0

EL = 153, 69 N (TRAÇÃO)

Ponto “F”

∑ fx = 0

FG x cos

(18) + 518, 407 – FL x sen (10) = 0

FL = 153, 82 N (TRAÇÃO)

∑ fy = 0

-FG x sin

(18) – FL x cos (10) = 0

FG = -490, 25 N (COMPRESSÃO)

Ponto “G”

∑ fx = 0

GH x cos (33) + 490, 25 x cos (18) – GL x Sen (32) = 0

GH = - 474,91 N (COMPRESSÃO)

∑ fy = 0

-GH x sem (33) – GL x cos (32) – FG x sem (18) = 0

GL = 128, 208 N (TRAÇÃO)

Ponto “H”

∑ fx = 0

HI x cos

(50) – HL x sen (50) + GH x cos (33) = 0

HI = -454,

1129 N (COMPRESSÃO)

∑ fy = 0

-HI x sen

(50) – HL x cos (50) – GH x sen (33) = 0

HL = 139, 09

N (TRAÇÃO)

Ponto “i”

∑ fx = 0

HI x sen

(39) – IL x sen (70) + IJ x cos (69) = 0

IJ = -429,82 N (COMPRESSÃO)

∑ fy = 0

-IJ x sen (69) – il x cos (70) – HI x cos (39) = 0

IL = 154,54 N (TRAÇÃO)

Ponto “j”

∑ fx = 0

IJ x cos (69) +IL = 0

-428,45 x cos (69) + IL = 0

IL = 153,54 N (TRAÇÃO)

∑ fy = 0

400 + IJ x sem (69) = 0

IJ = - 400/sen (69)

IJ = - 428,4 N (COMPRESSÃO)

OBS: NO MOMENTO DE CALCULAR AS CARGAS EM CADA MEMBRO CONSIDERAMOS O PROTÓTIPO COMO UMA ESTRUTURA EM 2D, POR ISSO COMO AS ARESTAS B-C, C-D, D-E , E-F, F-G, G-H , H-I, SÃO CONSTITUÍDAS POR UM ÚNICO SEGMENTO , NECESSARIAMENTE DEVEM SER O DOBRO DO VALOR CALCULADO, POIS CALCULAMOS PARA SUPORTAREM UMA CARGA DE 800 N ( UM LADO DA PONTE) MAIS O CORRETO É 1600 N (OS DOIS LADOS DA PONTE).

OBS: OS ÂNGULOS FORAM OBTIDOS ATRAVÉS DO DESENHO DO PROTÓTIPO NO SOFTWARE AUTODESK AUTOCAD 2016.

Assinar:

Postagens (Atom)